Chemisches on-site-Reinigungsverfahren zur Wirkungsgraderhöhung von Dampfturbinen

INWATEC hat vor über 17 Jahren ein Verfahren für eine effiziente und schonende chemische Turbinenreinigung im sauren Bereich entwickelt. Bei diesem Verfahren werden durch die eingesetzten Reinigungs- und Inhibierungschemikalien Salz- und Eisenoxidbeläge wirkungsvoll und homogen aus Turbinen herausgelöst, ohne dass es zu einem Korrosionsangriff, Verstopfungen oder Unwuchten kommt. Das Reinigungsverfahren wurde bisher an allen Turbinenarten von 5-1000 MW durchgeführt. Dabei konnte in allen Fällen eine annähernd vollständige Reinigungsleistung festgestellt werden, welche durch endoskopische Aufnahmen bestätigt wurden. Die isentroben Wirkungsgraderhöhungen lagen jeweils zwischen 5 und 12 %. Daraus resultieren Wirkleistungserhöhungen von über 20 %.

Bedingt durch den natürlichen Ionenschlupf von Wasseraufbereitungsanlagen kommt es bei Dampfturbinen im Laufe der Zeit zu Ablagerungen von Restsalzbelägen, die den Wirkungsgrad dieser Maschinen deutlich herabsetzen. Besonders betroffen sind Maschinen, die einen sehr hohen Anteil an Zusatzwasser benötigen. Als Alternativen zur zeit- und kostenintensiven mechanischen Reinigung werden bislang Sattdampf- oder Kondensatspülungen von Herstellern empfohlen und von Betreibern praktiziert. Diese Methoden zeigen bei hartnäckigen, keramikartigen Verunreinigungen jedoch so gut wie keinen Reinigungseffekt. Daher wurde von INWATEC ein Verfahren für eine effiziente und schonende chemische Reinigung im sauren Bereich entwickelt. Bei diesem Verfahren wird die Turbine bei sich drehender Welle unter Umwälzung der Reinigungslösung gereinigt. Das dabei eingesetzte Reinigungsmittel enthält Substanzen zur homogenen Auflösung von Salz- und Korrosionsbelägen. Inhibitoren verhindern wirkungsvoll die Korrosion der Werkstoffe während der Reinigung.

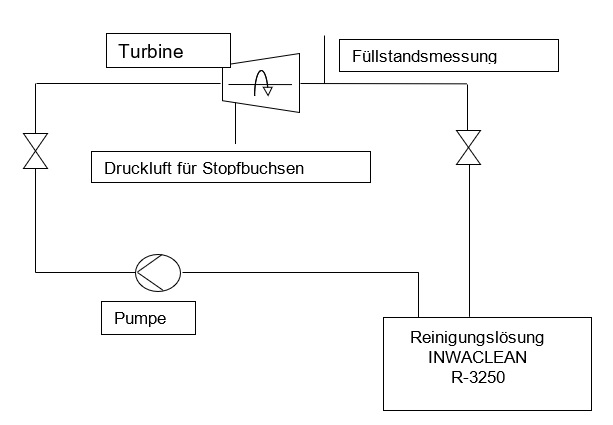

Das zum Aufbau der Förderstation notwendige Material wird von Inwatec gestellt. Die Reinigungslösung, bestehend aus inhibierter Reinigungslösung und VE-Wasser wird über die Zulaufleitung (Dampfeintritt) in die Turbine hereingefördert, durchströmt dann die Turbine und gelangt über eine Ablaufleitung (Dampfaustritt) zurück in die Förderstation. Entsprechende Armaturen werden so eingedrosselt, dass sich die Welle der Turbine mit Reinigungsflüssigkeit bedeckt ist. Wichtig ist hierbei, dass sich die Turbine langsam (25-250 U/min) dreht. Um ein Austreten der Reinigungslösung durch Stopfbuchsen zu verhindern, muss Sperrluft auf diese gegeben werden. Die nachfolgende Abbildung zeigt den schematischen Aufbau:

Bei Rückfragen zu diesem Beitrag melden Sie sich gerne über unser Kontaktformular. Gerne beantworten wir Ihre Fragen zu diesem Verfahren.